철강 공정의 가열로를 화석연료 없이 전기로만 가동하는 ‘무탄소 소둔 기술’이 나왔다.

한국에너지기술연구원(이하 에너지연) 에너지융합시스템연구단 이후경 박사팀은 아연도금 강판 제조공정 중 금속 열처리 과정을 화석연료 대신 전기로만 가동하는 기술을 개발했다.

이 기술은 아연도금 강판을 만드는 핵심 공정에서 배출되는 이산화탄소와 질소산화물을 사실상 제로로 줄여 철강산업의 탄소 감축에 큰 전기를 제공할 것으로 기대된다.

연구팀은 아연도금 강판 생산과정에서 금속을 가열하는 소둔 공정을 전기 발열체로 구현, 기존 연소식 대비 오염물질을 98% 이상 줄이는 데 성공했다.

소둔은 강판을 고온에서 가열했다가 서서히 식혀 금속을 더 잘 구부러지게 만드는 열처리 공정으로, 대부분의 소둔로는 천연가스나 부생가스를 태워 열을 공급해 많은 양의 온실가스를 배출하는 구조다.

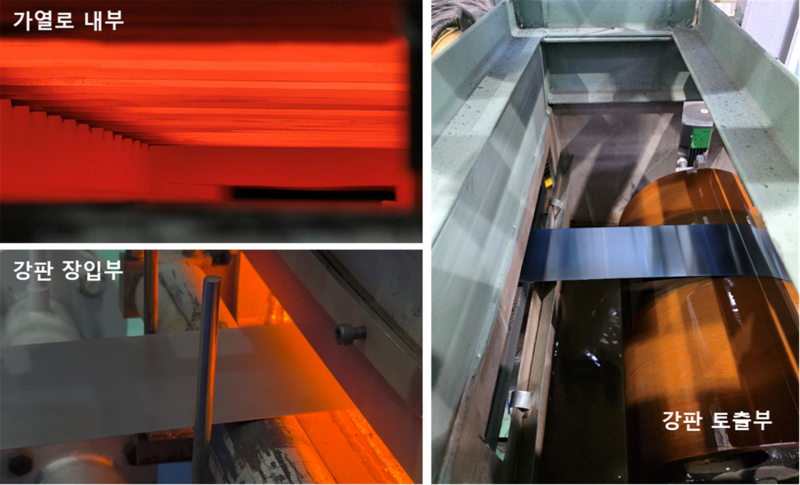

아연도금 강판은 ‘연속용융아연도금라인(CGL)’에서 철판이 끊기지 않고 계속 이동하는 상태로 아연을 입힌다. 이때 강판은 700℃가 넘는 고온을 안정적으로 유지해야 한다.

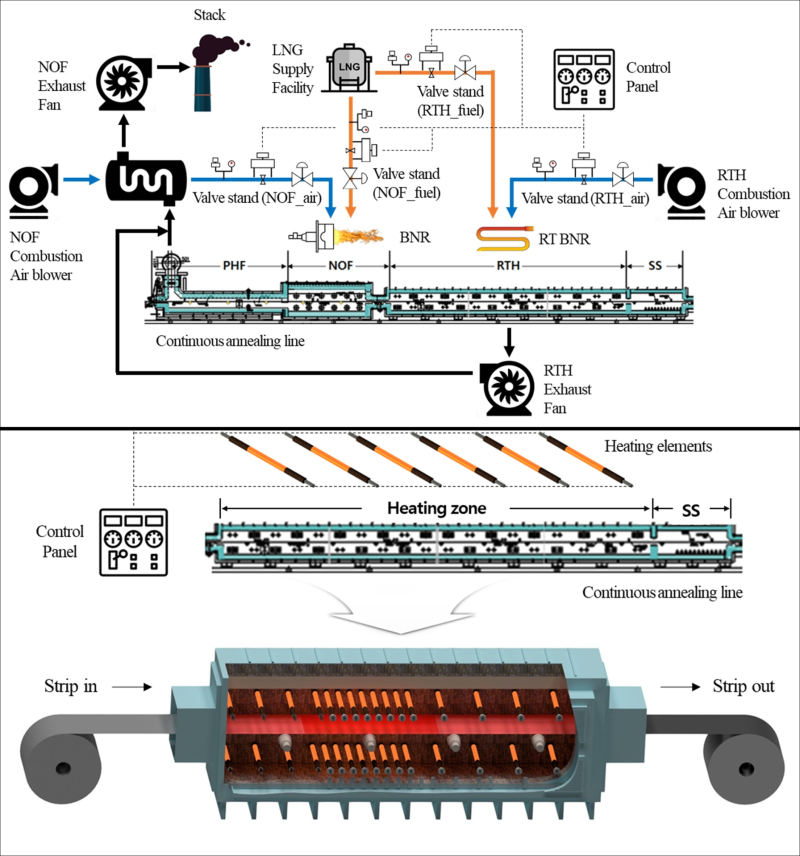

기존 소둔로는 버너에서 나오는 불꽃 열로 온도를 유지하며, 이 과정에서 이산화탄소와 질소산화물이 다량 배출된다. 우리나라 온실가스 배출량의 약 15%가 철강산업에서 나오는 것도 이런 이유다.

연구팀은 버너 대신 전기 발열체를 상·하부에 촘촘히 배치하는 방식으로 문제를 해결했다.

전기 발열체는 불꽃 없이도 금속을 700~750℃까지 가열할 수 있다.

연구팀은 발열체와 강판 사이의 거리, 복사열이 닿는 각도, 열이 벽으로 새는 정도를 정밀 계산해 구조를 재설계했다.

특히 복사열이 가장 효율적으로 전달되는 위치를 찾아 설계 모델에 반영했다.

이렇게 만든 전기식 소둔로에서 두께 0.49㎜ 강판을 750℃까지 가열 후 기존 연소식과 동일 조건으로 소둔해 품질을 비교한 결과 강판의 색, 금속 조직, 인장강도 등 모든 지표가 기존 버너식과 동등했다.

반면 배출된 이산화탄소와 질소산화물은 측정 한계 이하로, 강판 산화를 막기 위해 강판 표면에 묻어 있던 극소량의 광유가 타면서 나온 미량의 이산화탄소만 검출됐다.

아울러 전기식 소둔로는 구조가 훨씬 단순한 것도 장점이다.

이는 기존 연소식처럼 연료 배관, 공기 공급 장치, 배기 덕트가 없어 설비 투자비와 설치 공간을 약 40% 절감할 수 있다.

또 전기는 바람·태양 같은 재생에너지로 생산된 전력으로 대체할 수 있어, 철강사들은 장기적으로 완전 무탄소 공정을 구축할 수 있다.

유럽연합의 탄소국경조정제도(CBAM) 같은 글로벌 규제 대응에도 직접 도움이 될 것으로 기대된다.

연구팀은 이 기술을 강판의 폭·두께·이송속도에 따라 가장 적절한 발열체 배치와 출력을 자동으로 계산하는 AI 기반 설계기술로 확장할 계획이다.

이 박사는 “버너를 전기 발열체로 바꾸는 것만으로도 소둔 공정을 무탄소로 전환할 수 있다는 것을 처음으로 증명했다”며 “철강기업의 상업용 설비 확산과 수출형 무탄소 가열 솔루션으로 발전시키겠다”고 말했다.

한편, 이번 연구결과는 지난 9일 국제학술지 ‘Applied Thermal Engineering’에 게재됐다.

(논문명: Transient thermal behavior of a steel-strip loaded into a continuous annealing furnace with SiC electric heater / 제1저자: 유재진 한국에너지기술연구원 / 교신저자: 이후경 한국에너지기술연구원 / 공동저자: 백경철 ㈜삼우에코, 정재원 고려대학교)