한국화학연구원(이하 화학연)이 음식물쓰레기나 가축 분뇨 등에서 나오는 매립지 가스를 활용해 ‘지속가능 항공유(SAF)’를 하루 100kg 규모로 생산하는 통합공정 실증에 성공했다.

화학연 이윤조 박사팀은 인투코어테크놀로지와 함께 유기성 폐자원에서 발생하는 매립지 가스로 항공유를 만드는 전 과정 기술을 확보하고 대구 달성군 쓰레기매립장에서 실증 운전을 마쳤다고 25일 밝혔다.

이번 성과는 폐식용유보다 원료 확보가 쉽고 양도 풍부한 매립지 가스를 활용해 항공산업 탄소배출 문제를 해결할 데 기여할 전망이다.

SAF는 재생 가능한 원료로 만든 재활용 항공유로, 기존 화석 항공유와 비교해 온실가스 배출을 크게 줄일 수 있다.

현재 정유 업계는 주로 폐식용유를 원료로 사용하지만, 발생량이 적고 다른 용도와 겹쳐 확보가 어렵고 가격이 비싸다.

반면 매립지 가스는 일상에서 꾸준히 발생하는 음식물쓰레기와 하수 찌꺼기 등에서 얻을 수 있어 공급이 안정적이다.

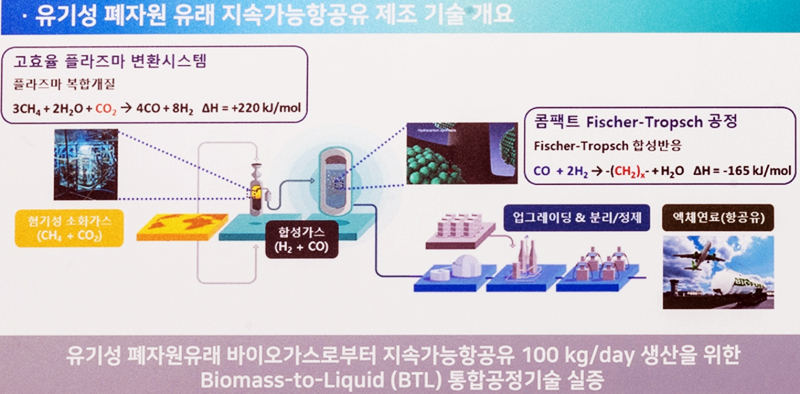

연구팀은 기체 상태인 매립지 가스를 액체 연료인 항공유로 바꾸기 위해 전처리, 합성가스 제조, 액체 연료 전환 공정을 하나로 통합했다.

인투코어테크놀로지㈜는 분리막을 이용해 매립지 가스 속 황 성분 등 불순물을 없애고 이산화탄소를 줄이는 전처리 공정을 맡았다.

이후 자체 개발한 플라즈마 개질 반응기를 통해 매립지 가스를 일산화탄소와 수소가 섞인 고압의 합성가스로 변환했다.

화학연은 기체인 합성가스를 액체로 바꾸는 '피셔-트롭쉬(Fischer–Tropsch) 공정'을 최적화했다.

아울러 수소와 탄소 사슬을 이어주는 과정에서 고체 부산물인 왁스 대신 액체 연료가 더 많이 나오도록 제올라이트와 코발트 기반 촉매를 새로 개발했다.

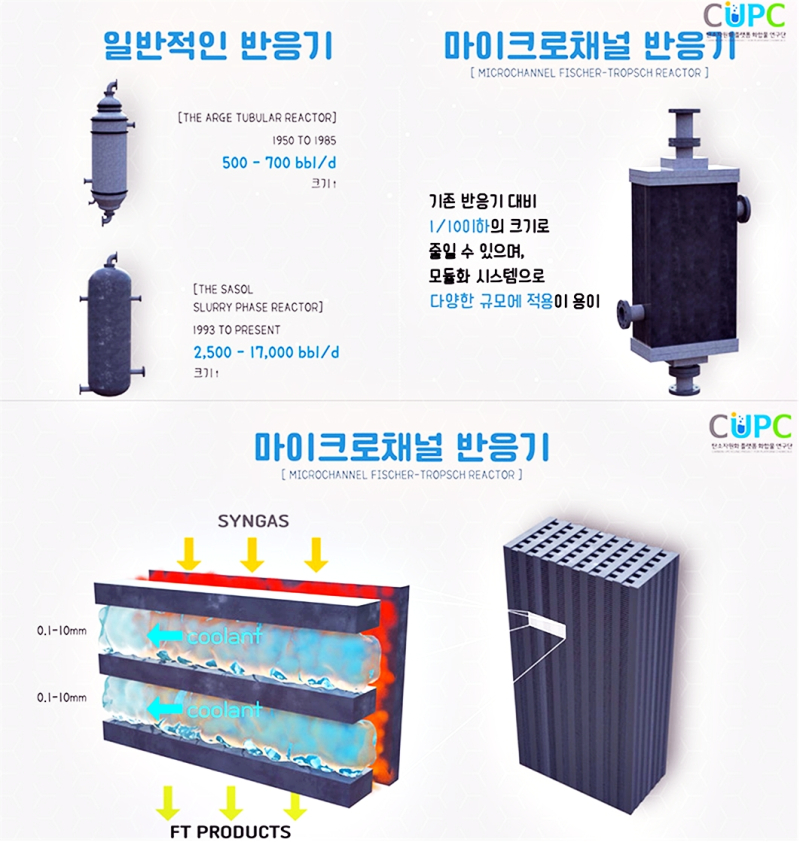

특히 핵심 장치인 '마이크로채널 반응기'를 적용해 효율을 높였다.

이 반응기는 미세한 통로 구조로 촉매층과 냉매층을 번갈아 쌓아 반응 중 발생하는 과도한 열을 빠르게 식혀준다.

설비 부피도 기존 대비 10분의 1 수준인 약 1m 높이로 줄여 2층 단독주택 정도 크기의 소규모 시설에서도 항공유 생산이 가능하다.

연구팀은 달성군 쓰레기매립장 부지에 30평 규모 실증 시설을 설치해 하루 100kg의 항공유를 생산하고, 액체 연료 선택도는 75% 이상을 기록했다.

이는 대규모 공장이 아닌 지역 매립지나 소규모 처리시설에서도 항공유를 직접 생산할 수 있는 분산형 생산 체계 가능성을 입증한 것이다.

연구팀은 장기간 운전 조건을 최적화하고, 촉매와 반응기 성능을 고도화하는 연구를 수행 중이다.

이 책임연구원은 “이번 연구는 유기성 폐자원을 고부가가치 연료로 전환하는 통합공정 기술을 확보해 큰 의미를 갖는다”고 설명했다.

이영국 화학연 원장은 “이번 성과를 탄소중립과 순환 경제를 동시에 실현하는 대표 기술로 발전시키겠다”고 말했다.

한편, 이번 연구결과는 지난해 11월 국제학술지 ‘ACS Catalysis(IF : 13.1)'와 ’Fuel(IF : 7.5)‘에 각각 게재됐다.

(ACS Catalysis 게재 논문 : :합성가스를 액체 연료로 직접 전환하기 위한 제올라이트 지지형 이중 기능성 코발트 촉매의 맞춤 설계(Tailoring Zeolite-Supported Bifunctional Cobalt Catalysts for Direct Conversion of Syngas to Liquid Fuels) / 저자 한승주 선임(화학연, 교신저자), 이윤조 책임(화학연, 교신저자), 임재준 석사후연구원(화학연, 1저자))

(Fuel 게재 논문 : 제올라이트 이미다졸레이트 골격에서 유래한 잎 모양 탄소 지지체에 고도로 분산된 Ir-Co 나노입자를 이용한 피셔-트로프쉬 합성법을 통한 액체 연료 생산(Comprehensive study of cobalt-based hybrid catalysts for selective liquid fuel production via Fischer–Tropsch synthesis) / 저자 한승주 선임(화학연, 교신저자), 이윤조 책임(화학연, 교신저자), 정성우 박사(화학연, 1저자))