고분자 사슬을 나노 크기의 감옥에 가두는 방식으로 플라스틱 복합재가 1000℃의 화염과 항공엔진급 고온에도 녹지 않고 버티는 기술이 개발됐다.

이번 기술은 항공엔진과 가스터빈, 초음속 비행체는 물론 화재 안전이 필수인 전기차 배터리팩 등 고온 소재시장의 판도를 바꿀 전망이다.

한국연구재단은 한국재료연구원(KIMS) 융복합재료연구본부 오영석 박사팀이 3차원 탄소나노튜브(CNT) 기반의 나노케이지 구조를 개발해 고분자 복합재의 내열 한계를 획기적으로 높이는 데 성공했다고 3일 밝혔다.

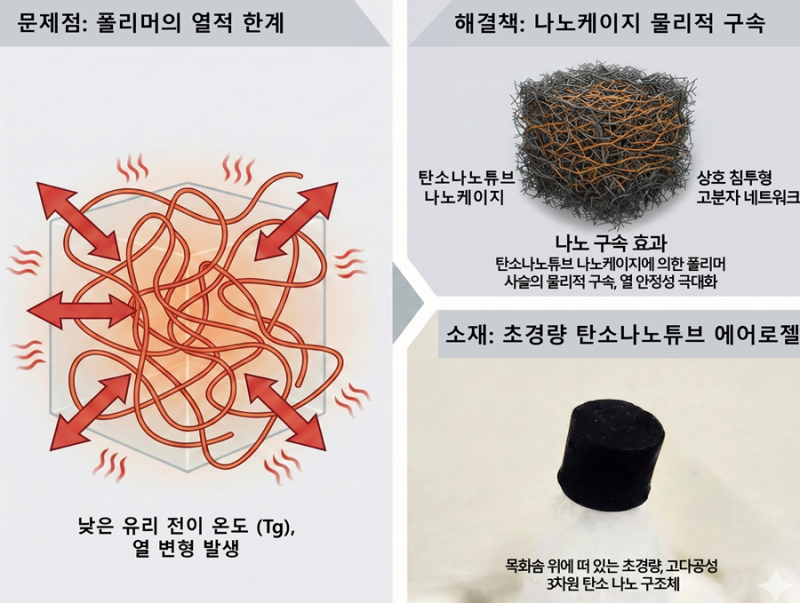

탄소섬유 등을 섞은 고분자 복합재는 가볍고 단단해 꿈의 소재로 불리지만, 유리전이온도 이상으로 뜨거워지면 고분자 사슬이 녹거나 변형되는 단점이 있다.

때문에 고온을 견뎌야 하는 항공기 엔진이나 가스터빈 부품에는 무거운 티타늄 합금이 사용된다.

연구팀은 탄소나노튜브 가루를 단순히 섞는 기존 방식은 뭉침 현상 때문에 효과가 떨어졌지만, 에어로젤 형태의 뼈대를 먼저 만드는 방식으로 이 문제를 해결했다.

이를 토대로 고분자의 화학적 성분을 바꾸는 기존 방식 대신 물리적으로 분자의 움직임을 차단하기 위해 탄소나노튜브를 그물망처럼 얽어 3차원 입체 구조 나노케이지를 만들었다.

나노케이지 뼈대 속에는 액체 상태의 고분자 수지를 흘려 넣어 굳히는 방식을 적용했다.

아울러 나노케이지의 구멍 크기를 고분자 사슬이 움직이려는 범위보다 작게 만들어 열을 가해도 분자가 움직이지 못하도록 원천 봉쇄했다.

실험결과 보통의 에폭시 수지는 160℃만 돼도 물러지지만, 나노케이지 기술을 적용한 복합재는 350℃까지 가열해도 이상이 없었다.

이는 기존 대비 내열 성능이 약 119% 향상된 것으로, 플라스틱 자체가 타버리는 분해 온도 수준까지 버틴 것이다.

특히 1000℃에 달하는 화염을 직접 분사해도 형태가 무너지지 않고, 열 방출률이 98%나 줄어드는 뛰어난 난연성을 보였다.

또 탄소섬유와 함께 섞어 만든 하이브리드 복합재는 370℃ 환경에서 원래 강도의 90% 이상을 유지했다.

이는 같은 온도에서 성능이 급격히 떨어지는 상용 티타늄 합금보다도 우수한 결과다.

이번 성과는 무게를 줄이는 것이 중요한 항공우주 분야에 즉각적인 파급 효과를 줄 것으로 기대된다.

항공기 엔진이나 가스터빈의 무거운 금속 부품을 가벼운 나노케이지 복합재로 바꾸면 연료 효율을 획기적으로 높일 수 있다.

아울러 전기차 배터리팩, 초음속 비행체, 드론 등 화재 위험이 크거나 고열이 발생하는 미래 모빌리티의 안전 소재로도 활용도가 높을 전망이다.

오 박사는 "폴리이미드 같은 특수 플라스틱을 적용해 500℃까지 견디는 소재를 만들고, 실제 항공 엔진 부품으로 만들어 성능을 검증할 계획"이라며 "대형 부품 제조를 위한 공정 확장성과 경제성 확보를 통해 실용화 단계를 밟을 것으로 기대한다"고 설명했다.

한편 이번 연구결과는 지난달 10일 국제학술지 ‘어드밴스드 컴포짓 앤드 하이브리드 머터리얼즈(Advanced Composites and Hybrid Materials)’에 게재됐다.

(논문명 : Interpenetrating three-dimensional carbon nanotube nanocage network for exceptional thermal and structural stability in polymer composites / 저자 오영석 박사(교신저자/한국재료연구원), 장혜경 박사(제1저자/한국재료연구원), 박병호(한국재료연구원), 김성희(한국재료연구원), 김다영(한국재료연구원), 이진우 박사(한국재료연구원), 김정수(한국재료연구원), 이정완 박사(한국재료연구원), 김상엽 교수(서강대학교), 성동기 교수(부산대학교), 엄문광 박사(한국재료연구원))