한국표준과학연구원(KRISS)이 화재 위험 없는 차세대 전고체 배터리의 생산 비용을 10분의 1로 낮추는 핵심 기술을 개발했다.

KRISS 첨단소재측정그룹 연구팀은 고체전해질 분말에 특수 화합물을 입히는 코팅 기술로 비용은 낮추고 밀도는 높인 전고체 배터리 제조 기술을 개발했다고 7일 밝혔다.

고온 열처리 ‘리튬 증발’ 난제

현재 널리 쓰이는 리튬이온 배터리는 인화성 액체 전해질을 사용해 화재에 취약하고 발화 시 진압도 어렵다.

반면 산화물계 전고체전지는 에너지 밀도가 높으면서도 황화물계와 달리 독성가스 유출 위험도 없어 안전한 차세대 배터리로 꼽힌다.

하지만 이를 만드는 과정은 매우 까다롭다.

주재료인 가넷계 고체전해질을 단단하게 만들기 위해선 1000℃ 이상 고온에서 가루를 뭉쳐 굽는 소결 과정을 거쳐야 한다.

문제는 고온 소결 과정에서 배터리 성능의 핵심인 리튬이 기화돼 날아간다는 점이다.

리튬이 빠져나가면 전해질막이 푸석해져 대면적으로 만들기 어렵고 성능도 떨어진다.

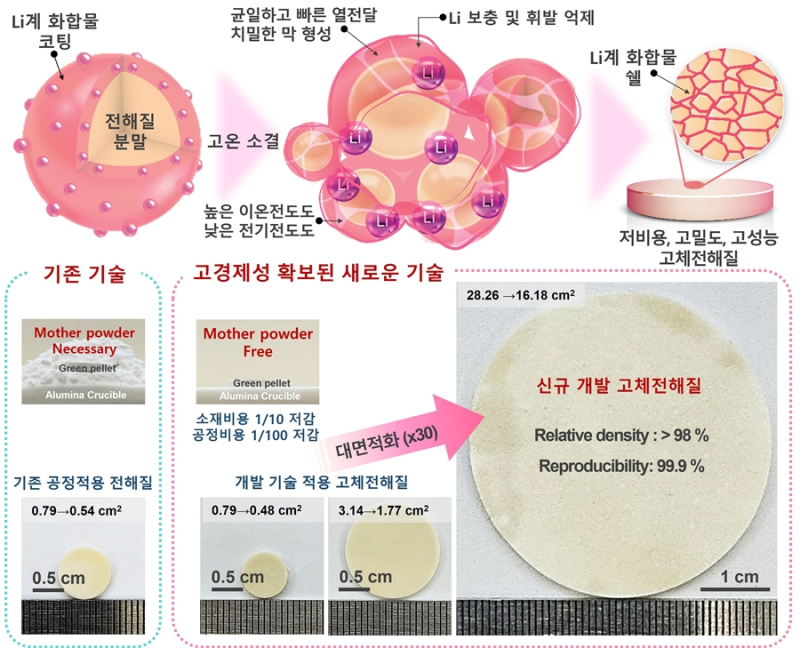

기존에는 이를 막기 위해 리튬전해질 가루로 막을 두껍게 덮어 증발을 막았다.

하지만 이 방식은 소결 후 버려지는 모분말의 양이 실제 제품보다 10배 이상 많아 비용이 많이 든다.

특수 코팅으로 비용 1/10 절감

연구팀은 고체전해질 분말에 다기능성 화합물을 코팅하는 방식을 적용해 생산비용을 기존 대비 10분의 1 수준으로 줄이면서도 초고밀도의 대면적 고체전해질막을 구현했다.

연구팀은 고체전해질 분말 표면에 기능성 리튬 화합물을 얇게 입히는 코팅 기술로 문제를 해결했다.

이 코팅층은 고온에서 리튬을 공급하는 동시에 리튬이 날아가지 않도록 보호막 역할을 한다.

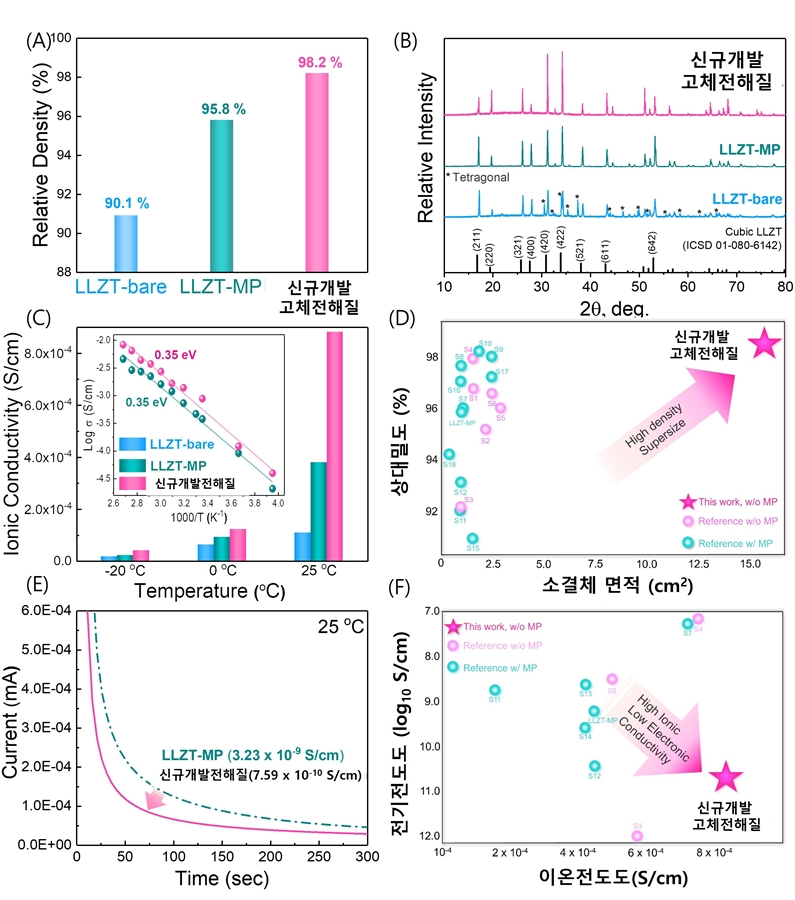

이 기술을 적용해 만든 고체전해질막은 고가의 모분말을 전혀 쓰지 않고도 세계 최고 수준인 98.2%의 밀도를 달성했다.

전자가 이동하는 통로인 이온전도도는 기존보다 2배 이상 높아졌고, 배터리 내부에서 전류가 새는 것을 나타내는 전기전도도는 20배 이상 낮아져 효율과 안전성을 동시에 잡았다.

특히 실험실 수준의 작은 크기를 넘어 기존보다 10배 이상 큰 16㎠ 크기 대면적 고체전해질막을 불량률 없이 99.9% 수율로 제조해 상용화 가능성을 입증했다.

백승욱 KRISS 책임연구원은 “이번 성과는 가넷계 고체전해질 연구에서 20년 넘게 풀지 못했던 소재와 제조 공정의 난제를 완전히 해결한 것”이라며 “생산 비용을 획기적으로 낮춘 만큼 산화물계 전고체전지 상용화를 앞당겨 ESS와 전기차 시장의 기술 혁신을 주도하겠다”라고 말했다.

김화정 KRISS 박사후연구원은 “현재 우리나라는 직경 1cm 크기에 80만 원 이상인 가넷계 고체전해질 펠릿 전량 수입하고 있는 상황”이라며 “이번 기술 개발은 고부가가치 차세대 배터리 소재의 국산화를 여는 계기가 될 것”이라고 설명했다.

한편, 이번 연구는 고려대 박혁준 교수팀과 공동으로 진행했고, 연구성과는 국제학술지 ‘머터리얼즈 투데이(Materials Today)’ 1월호에 게재됐다.